干貨 | 6種常見脫氮工藝優缺點對比表

2022-02-10 來自: 山東環科環保科技有限公司 瀏覽次數:1753

近20年來, 對氨氮污水處理方面開展了較多的研究。其研究范圍涉及生物法、物化法的各種處理工藝,目前氨氮處理實用性較好國內運用多的技術為:傳統生物脫氮法、氨吹脫汽提法、折點氯化法、化學沉淀法、離子交換法、膜法等。

1、常用脫氮工藝簡介

1、傳統生物脫氮

傳統的生物脫氮技術始于上世紀30年代,真正應用于20世紀70年代。自Barth三段生物脫氮工藝的開創,A/O工藝、序批式工藝等脫氮工藝相繼被提出并應用于工程實際。

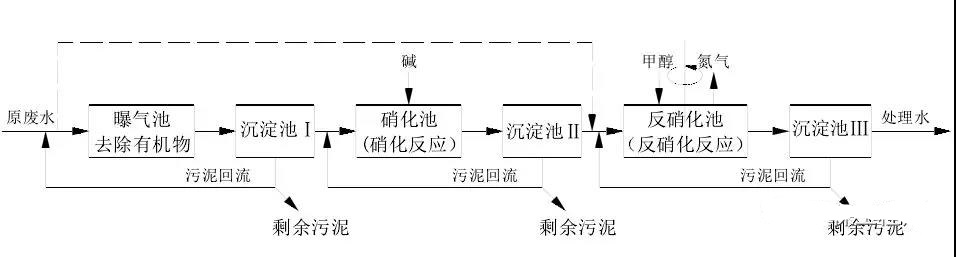

三段生物脫氮工藝

三段生物脫氮工藝流程如圖所示,該工藝是將有機物降解、硝化作用以及反硝化作用三個階段獨立開來,每一階段后面都有各自獨立的沉淀池和污泥回流系統。第1一段曝氣池的主要作用是代謝分解有機物,并使有機氮氨化。第二段硝化池主要進行硝化反應,將氨氮氧化,同時需投加堿度以維持一1定的pH值。第三段是反硝化反應器,硝態氮在缺氧條件下被還原為N2,安裝攪拌裝置使污泥混合液呈懸碳源以滿足浮狀態,并外加反硝化反應所需的碳源。

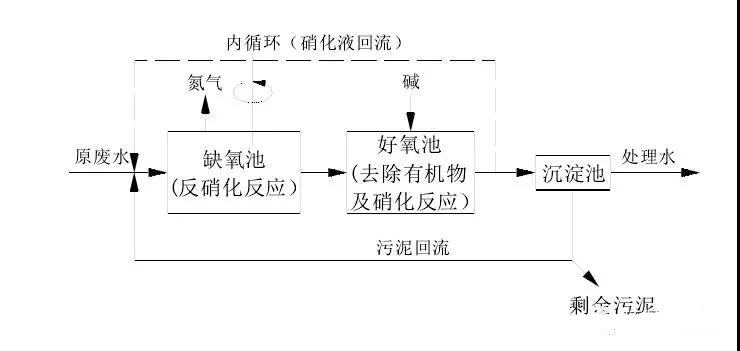

A/O生物脫氮工藝

A/O 生物脫氮工藝如圖所示,該工藝將缺氧段置于系統前端,其發生反硝化反應產生的堿度能夠少量補充硝化反應之需。另外,缺氧池中反硝化反應利用原廢水中的有機物為碳源可以減少補充碳源的投加甚至不加。通過內循環將硝化反應產生的硝態氮轉移到缺氧池進行反硝化反應,硝態氮中氧作為電子受體,供給反硝化菌的呼吸作用和生命活動,并完成脫氮工序。

在 A/O 生物脫氮工藝中,硝化液回流比對系統的脫氮效果影響很大。若回流比控制過低,則無法提供充足的硝態氮進行反應,使硝化作用不完全,進而影響脫氮效果;若控制過高,則導致硝化液與反硝化菌接觸時間減短,從而降低脫氮效率。因此,在實際的運行過程中需要控制適當的硝化液回流比,使系統脫氮效果達到佳水平。

序批式脫氮工藝(例如CASS)

序批式脫氮工藝與A/O工藝相比,其運行方式有所不同,但在脫氮反應機理上基本與A/O生物脫氮工藝一致。序批式工藝為間歇的運行方式,采用一個獨立的反應池替代了傳統的由多個具有不同功能的反應區組合而成的A/O生物脫氮反應器。序批式脫氮工藝以時間的交替方式實現了缺氧/好氧環境,取代了傳統空間上的缺氧/好氧,因其具有簡單的結構和靈活的操作方式而倍受研究者的關注和研究。

2、氨吹脫

吹脫法的基本原理是氣液相平衡和傳質速度理論。廢水中的NH3-N通常以銨離子(NH4+)和游離氨(NH3)的狀態把持平衡而存在的:

NH4++OH?NH3+H2O

當PH為中性時,NH3-N主要以銨離子(NH4+)形式存在,當PH值為堿性,NH3-N主要以游離氨(NH3)狀態存在吹脫法是在沸水中加入堿,調節PH值至堿性,先將廢水中的NH4+轉化為NH3,然后通入蒸汽或空氣進行解吸,將廢水中的NH3轉化為氣相,從而將NH3-N從水中去除。常用空氣或水蒸氣作載氣,前者稱為空氣吹脫,后者稱為蒸汽吹脫。

而控制吹脫效率高低的關鍵因素是溫度、氣液比和pH。

在水溫大于25 ℃,氣液比控制在3500左右,滲濾液pH控制在10.5左右,對于氨氮濃度高達2000~4000mg/L的垃圾滲濾液,去除率可達到90%以上。吹脫法在低溫時氨氮去除效率不高。

采用超聲波吹脫技術對化肥廠高濃度氨氮廢水(例如882mg/L)進行了處理試驗。佳工藝條件為pH=11,超聲吹脫時間為40min,氣水比為一千:1試驗結果表明,廢水采用超聲波輻射以后,氨氮的吹脫效果明顯增加,與傳統吹脫技術相比,氨氮的去除率增加了17%~164%,在90%以上,吹脫后氨氮在一百mg/L以內。

為了以較低的代價將pH調節至堿性,需要向廢水中投加一1定量的氫氧化鈣,但容易生水垢。同時,為了防止吹脫出的氨氮造成二次污染,需要在吹脫塔后設置氨氮吸收裝置。

在處理經UASB預處理的垃圾滲濾液(2240mg/L)時發現在pH=11.5,反應時間為24h,僅以120r/min的速度梯度進行機械攪拌,氨氮去除率便可達95%。而在pH=12時通過曝氣脫氨氮,在第17小時pH開始下降,氨氮去除率僅為85%。據此認為,吹脫法脫氮的主要機理應該是機械攪拌而不是空氣擴散攪拌。

3、離子交換

離子交換法實際上是利用不溶性離子化合物(離子交換劑)上的可交換離子與溶液中的其它同性離子(NH4+)發生交換反應,從而將廢水中的NH4+牢固地吸附在離子交換劑表面,達到脫除氨氮的目的。常用的離子交換工藝主要是沸石吸附除氨氮。

利用沸石中的陽離子與廢水中的NH4 進行交換以達到脫氮的目的。沸石一般被用于處理低濃度含氨廢水或含微量重金屬的廢水。探討了沸石吸附法去除垃圾滲濾液中氨氮的效果及可行性。小試研究結果表明,每克沸石具有吸附15.5mg氨氮的極限潛力,當沸石粒徑為30~16目時,氨氮去除率達到了78.5%,且在吸附時間、投加量及沸石粒徑相同的情況下,進水氨氮濃度越大,吸附速率越大,沸石作為吸附劑去除滲濾液中的氨氮是可行的。

用沸石離子交換法處理經厭氧消化過的豬肥廢水時發現Na-Zeo、Mg-Zeo、Ca-Zeo、k-Zeo中Na-Zeo沸石效1果好,其次是Ca-Zeo。增加離子交換床的高度可以提高氨氮去除率,綜合考慮經濟原因和水力條件,床高18cm(H/D=4),相對流量小于7.8BV/h是比較適合的尺寸。離子交換法受懸浮物濃度的影響較大。

應用沸石脫氨法必1須考慮沸石的再生問題,通常有再生液法和焚燒法。采用焚燒法時,產生的氨氣必1須進行處理。

4、膜過濾

利用膜的選擇透過性進行氨氮脫除的一種方法。這種方法操作方便,氨氮回收率高,無二次污染。蔣展鵬等采用電滲析法和聚丙烯(PP)中空纖維膜法處理高濃度氨氮無機廢水可取得良好的效果。電滲析法處理氨氮廢水2000~3000mg/L,去除率可在85%以上,同時可獲得8.9%的濃氨水。此法工藝流程簡單、不消耗藥劑、運行過程中消耗的電量與廢水中氨氮濃度成正比。PP中空纖維膜法脫氨效率>90%,回收的硫酸銨濃度在25%左右。運行中需加堿,加堿量與廢水中氨氮濃度成正比。

乳化液膜是種以乳液形式存在的液膜具有選擇透過性,可用于液-液分離。分離過程通常是以乳化液膜(例如煤油膜)為分離介質,在油膜兩側通過NH3的濃度差和擴散傳遞為推動力,使NH3進入膜內,從而達到分離的目的。

5、折點加氯法

折點加氯法是投加過量的氯或次氯酸鈉,使廢水中的氨氮氧化成氮氣的化學脫氮工藝。該方法的處理效率可達到90% ~一百%,處理效果穩定,不受水溫影響。但運行費用高,副產物氯胺和氯代有機物會造成二次污染。折點氯化法除氨機理如下:

Cl2+H2O→HOCl+H++Cl-

NH4++HOCl→NH2Cl+H++H2O

NHCl2+H2O→NOH+2H++2Cl-

NHCl2+NaOH→N2+HOCl+H++Cl-

6、磷酸銨鎂沉淀法(鳥糞石法)

向含氨氮廢水中投加Mg2+和PO43-,三者反應生成MgNH4PO4•6H2O(簡稱MAP)沉淀。此法工藝簡單,操作簡便,反應快,影響因素少,能充分回收氨實現廢水資源化。該方法的主要局限性在于沉淀藥劑用量較大,從而致使處理成本較高,沉淀產物MAP的用途有待進一步開發與推廣。

Mg2++ PO43-+ NH4+= MgNH4PO4

Mg2+一般由MgCL2提供, MgCL2分子量為95; PO43-一般由NaH2PO4提供,分子量145,不考慮其他因素,理論上計算得去除1kg NH4+需要MgCL27.6kg, NaH2PO410.36kg, 按工業級MgCL22.5元/kg, 工業級NaH2PO43.0元/kg計算,去除1kg NH4+的藥劑成本為50元,產生磷酸銨鎂沉淀18kg(不考慮結晶水)。

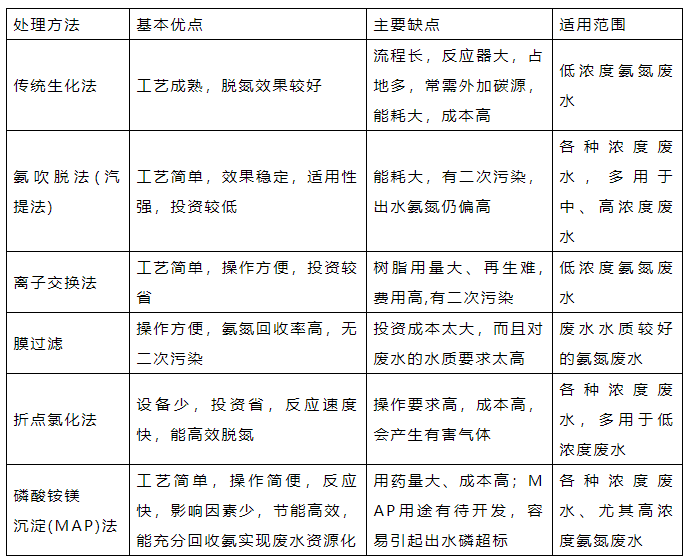

2、常用脫氮工藝優缺點對比表

技術裝備